|

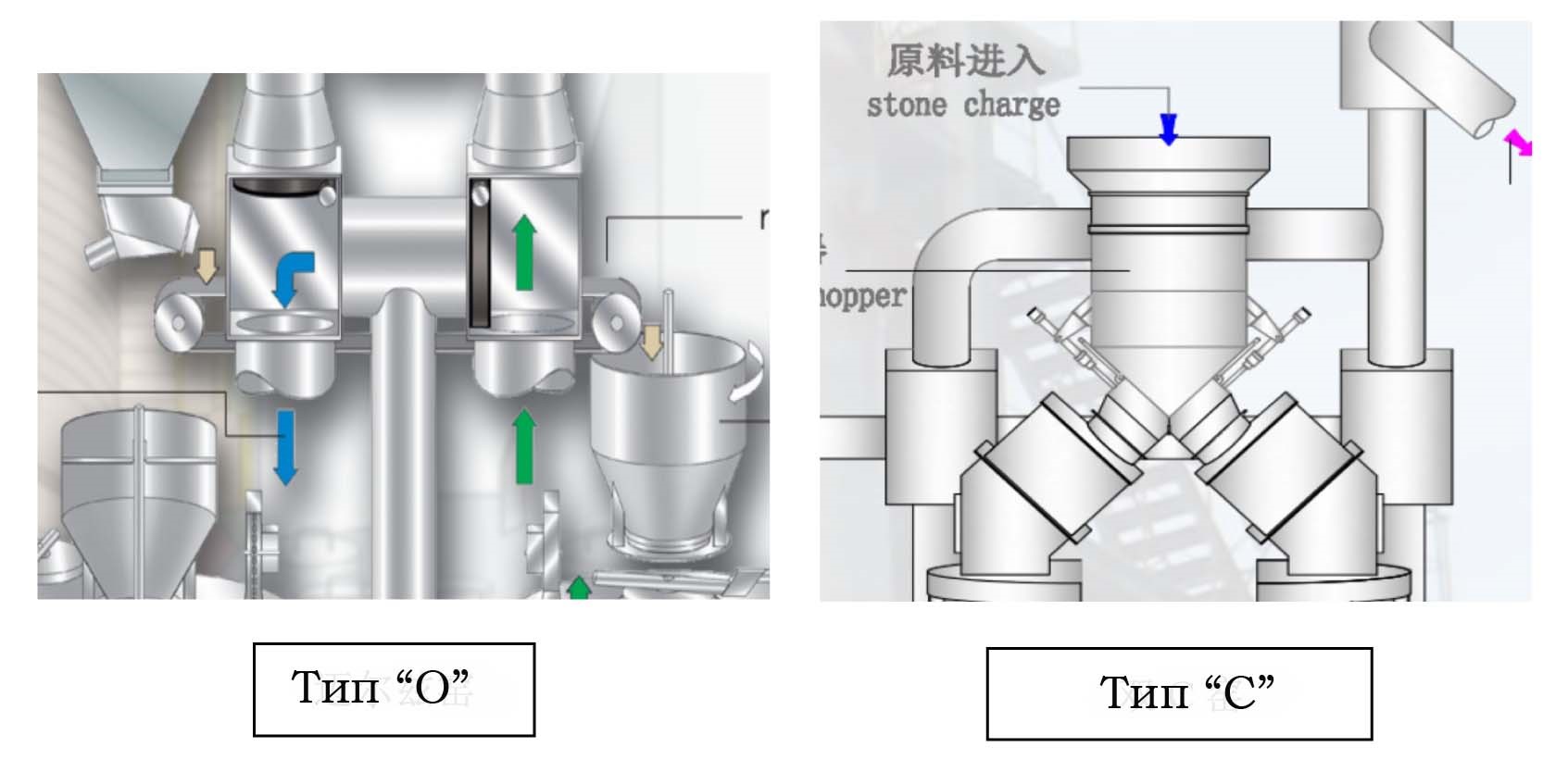

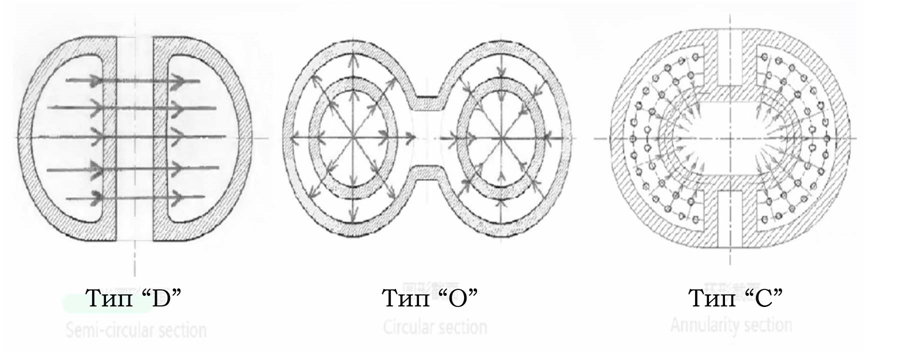

Классификация конструкций 2-х шахтных параллельно-поточных регенеративных печей. Основные производители рынка оборудования для обжига извести. Конструктивно 2-х шахтные параллельно-поточные регенеративные печи обжига извести средней и большой производительности могут быть классифицированы по форме исполнения поперечного сечения обжиговых камер: - круглое поперечное сечение: «O» тип (компании Maerz и Cimprogetti), - полукруглое поперечное сечение: «D» тип (компания Cimprogetti), - «C» образное поперечное сечение: «С» тип (компания JHE Technology).

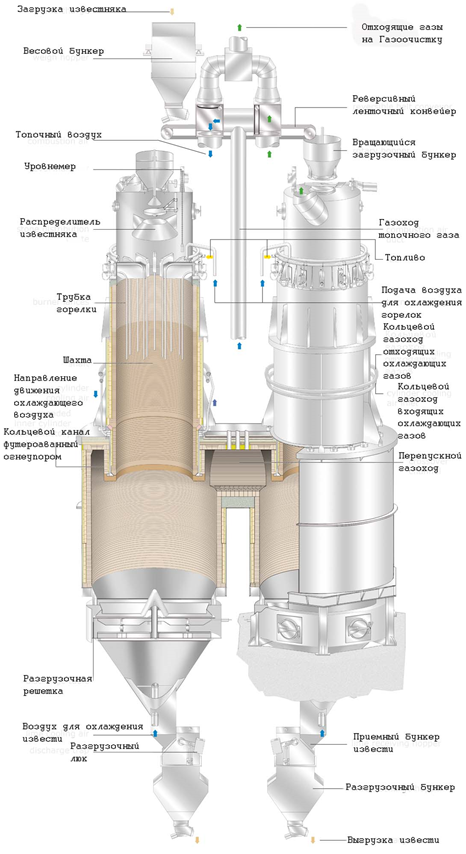

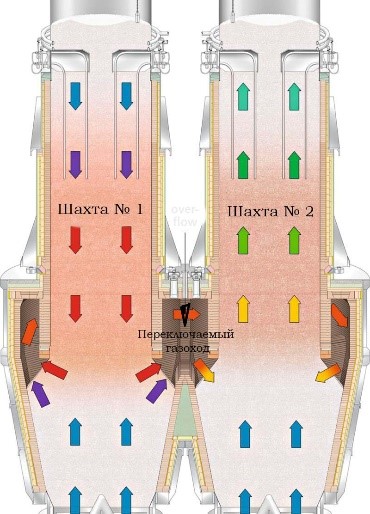

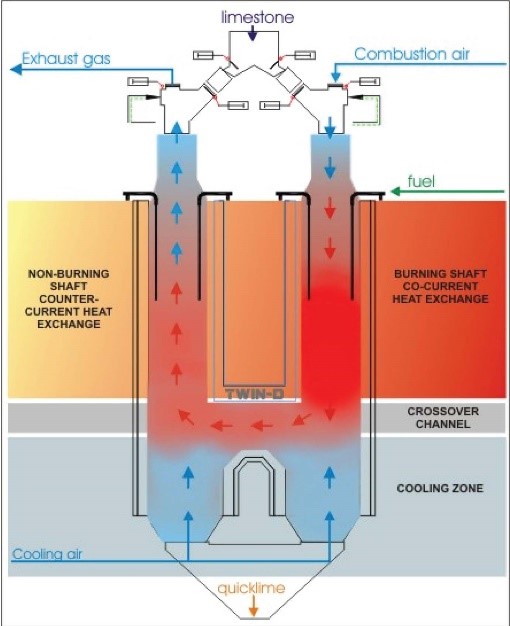

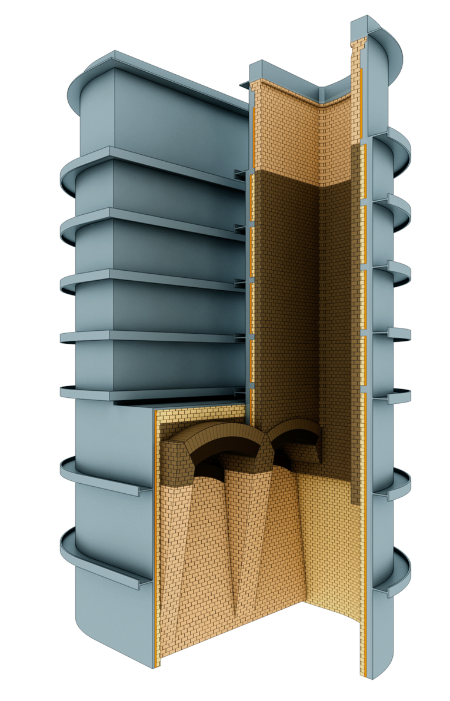

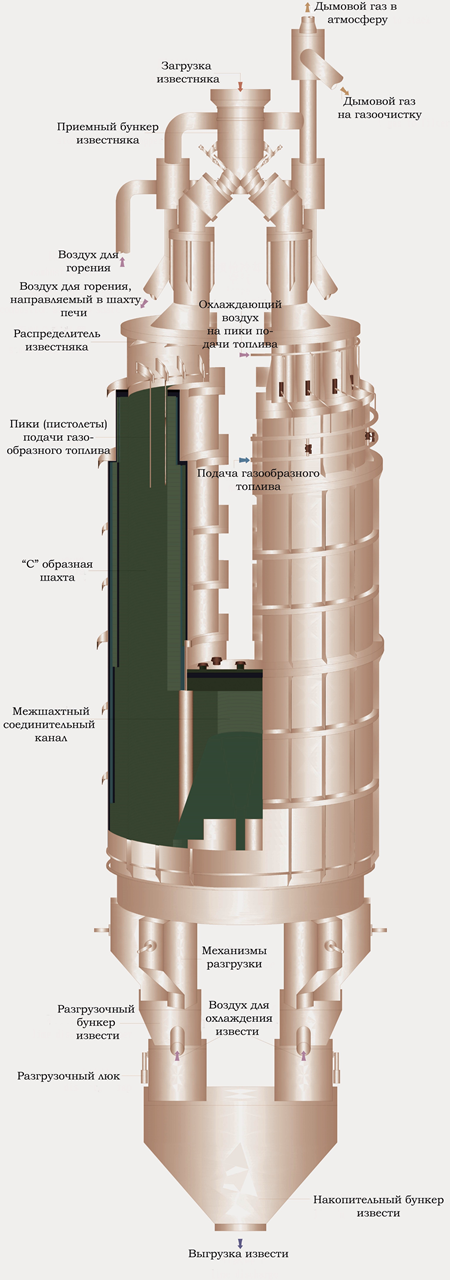

Печи обжига извести компании Maerz (Швейцария). В 1965 году компания Maerz разработала технологию и конструкцию 2-х шахтной параллельно-поточной регенеративной печи обжига извести (тип PFR), которые получили мировое признание как тепловые агрегаты, характеризующиеся высокой тепловой эффективностью и превосходным качеством выпускаемой извести. Компания Maerz производит 2-х шахтные печи типа PFR с номинальной производительностью от 100 до 800 т/д, оборудованные системами сжигания фактически всех типов жидкого, газообразного и измельченного твердого топлива. Технические особенности. Печи типа PFR (Рис 1) имеют две вертикальные шахты, связанные переключаемым газоходом. В каждый момент времени в одной из шахт (шахта в режиме «сжигания топлива» - режим обжига) существуют параллельные поток известняка и поток горячих газов, а также происходит регенеративный предварительный нагрев воздуха для сжигания. Одновременно с этим смесь отходящих газов и воздуха для охлаждения извести поступает через соединительный канал во вторую шахту (шахта в режиме «без сжигания топлива» - режим подогрева) и предварительно подогревает находящийся в этой шахте известняк. Шахты циклически переключаются в режим обжига или в режим подогрева с определенным интервалом времени. Печи PFR имеют круглые кольцевые каналы для газового потока, собирающие продукты горения прежде, чем они входят через переходной канал в шахту, находящуюся в режиме подогрева. Газы выходят из шахты, находящейся в режиме обжига, и входят в шахту, находящуюся в режиме подогрева, радиально по всему периметру шахты, гарантируя, таким образом, абсолютно равномерное распределение тепла. Это является главным ключевым фактором в обеспечении высокого качества обожженной извести. Из за конструктивных особенностей 2-х шахтная параллельно-поточная регенеративная печь с круглыми кольцевыми каналами относится к печи тип «О». Печи PFR имеют круглые кольцевые каналы для газового потока, собирающие продукты горения прежде, чем они входят через переходной канал в шахту, находящуюся в режиме подогрева. Газы выходят из шахты, находящейся в режиме обжига, и входят в шахту, находящуюся в режиме подогрева, радиально по всему периметру шахты, гарантируя, таким образом, абсолютно равномерное распределение тепла.

Рис. 1 Это является главным ключевым фактором в обеспечении высокого качества обожженной извести. Из за конструктивных особенностей 2-х шахтная параллельно-поточная регенеративная печь с круглыми кольцевыми каналами относится к печи тип «О». Основные преимущества 2-х шахтной параллельно-поточной регенеративной печи ■ движение горячих газов и известняка в зоне горения параллельными потоками, что позволяет осуществлять мягкий обжиг известняка без пережога ■ осуществление предварительного нагрева воздуха, поступающего для поддержания горения в зоне обжига, за счет отходящих газов 2-х шахтная параллельно-поточная регенеративная печь является наилучшим тепловым агрегатом для производства извести в большом объеме в следствие: ■ низкого потребления топлива ■ снижения операционных затрат ■ повышенного качества производимой извести. С 1966 года компания Maerz спроектировала и установила более чем 300 PFR печей круглого сечения по всему миру. Печи PFR круглого поперечного сечения шахт рекомендуются в случае больших мощностей производства негашеной извести, например, от 300 до 800 тонн в сутки.

Печи обжига извести компании Cimprogetti (Италия). Компания Cimmprogetti, начав свою деятельность в 1967 году с разработки, создания и поставок оборудования, а также готовых производственных комплексов для известковой промышленности, создала собственную линейку семейства регенеративных печей с двойной шахтой (TSR), модернизировав в 90-х годах тепловые агрегаты компании Maerz. Конструкции тепловых агрегатов серии TSR компании Cimmprogetti представлены следующими регенеративными печами: Серия Cim-RD. Конструкция с круглым сечением и радиальным проходящим каналом (разновидность печи О-типа). Такая 2-х шахтная параллельно-поточная регенеративная печь обжига извести отвечает требованиям рынка извести: максимальная производительность - 500–700 т/день и высокое качество извести. Серия TD-Cim (Рис. 2) Конструкция с запатентованным полукруглым сечением (печь D-типа). Регенеративная печь с параллельным потоком средней/высокой мощности -150-550 т/день. Полукруглая форма и сложное размещение горелок позволяют достичь оптимального равномерного горения, уменьшая количество огнеупорной футеровки и вес стальных конструкций. Серия CIM-RT. Конструкция с прямоугольным сечением печи. Малая и средняя производительность - 100-300 т/день.

Серия TD-Cim. Рис.2 Печи обжига извести компании JHE Technology (Китай). Рис. 3

Впервые печи типа «С» были построены на нескольких крупных сталелитейных предприятиях в Китае. В общей сложности было построено 45 шт. 2-х шахтных параллельно-поточных регенеративных печей обжига извести, из которых 32 шт. имели производительность – 600 тонн/сутки. 2-х шахтная параллельно-поточная регенеративная печь обжига извести тип «С» (Рис. 3) защищена рядом китайских и международных патентов на изобретения. Печи типа «С» отличаются хорошими практическими результатами в использовании, что приводит к хорошим экономическим и социальным выгодам. Технические особенности.

2-х шахтная параллельно-поточная регенеративная печь компании Maerz (тип «О») оборудована комплексом устройств загрузки, содержащим вибропитатель, реверсивный ленточный конвейер, вращающийся поворотный бункер и поворотный распределитель. Указанное оборудование имеет высокий показатель отказов, а также не обеспечивает современные требования к охране окружающей среды из-за возможных выбросов пыле- газовоздушных масс. В печи типа «С» используется полностью закрытое дозирующее устройство, не использующее шиберный затвор. Конструкция дозирующего устройства решает проблему неравномерного распределения крупных и тонких материалов при меньшем количестве оборудования и хорошей защите окружающей среды.

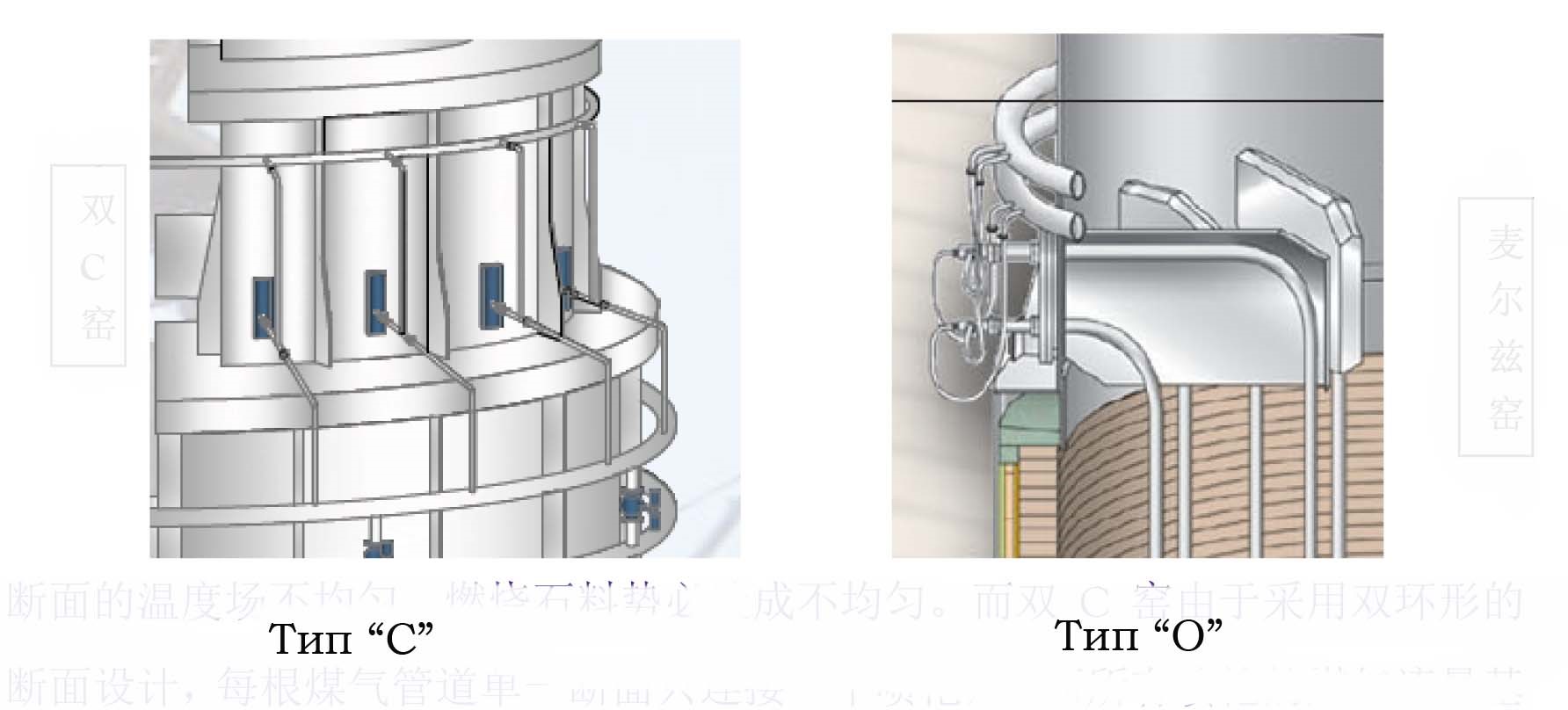

Из-за круглого сечения печи Maerz (тип «О») множество распылительных пистолетов топлива внутри камеры подключены к трубопроводу подачи топлива в разных точках. Это приводит к разнице давлений в местах соединений и, следовательно, скорости потока газа через распылительные пистолеты в одной и той же секции могут быть не одинаковы, что вызовет разность температур в поперечном сечении в печи. Так как тепловое поле неравномерно, то обжиг известняка неизбежно будет неравномерен. Поскольку печь тип «С» имеет конструкцию с двойным кольцевым участком, то к одному участку каждого газопровода подключается только один распылительный пистолет. Это определяет равномерность (одинаковость) потоков газа через все распылительные пистолеты и, соответственно, гарантирует равномерное температурное поле в поперечном сечении в печи.

При диаметре корпуса печи 4,3 м (тип «О»), обеспечивающей производительность 600 тонн извести в сутки, необходимо увеличивать высоту камеры обжига извести, гарантируя качественный обжиг по всему объему. Однако большая высота печи требует решения проблем, связанных не только с загрузкой сырья и выгрузкой готовой продукции, но и проблем, связанных с возникновением турбулентности при перемещении газо-воздушных масс внутри камер. Это все приводит к тому, что становится трудно гарантировать качество извести, а также увеличивает расход топлива. Указанные проблемы могут быть решены путем применения печей типа «С». Сохраняя расстояние между внутренней и наружной кольцевыми стенками, например, 1,6 метра, соответствующую площадь поперечного сечения можно обеспечить, увеличивая длину секторов кольцевых стенок. При этом пространство, в котором возможно создание турбулентности газо-воздушного потока, значительно уменьшится. Некоторые сравнительные данные 2-х шахтной печи тип «С» и 2-х шахтной печи тип «О». Печь производительностью 400 т /сутки, тип «С»: наружный диаметр R = 3,2 м, внутренний диаметр R = 1,8 м, расстояние между внутренним диаметром и наружным диаметром: 1,4 м. Площадь сечения S = 10 м2. Печь производительностью 400 т /сутки, тип «О»: диаметр Φ = 3,5 м, площадь S = 10 м2. Печь производительностью 600 т /сутки, тип «С»: наружный диаметр R = 4,0 м, внутренний диаметр R = 2,4 м, расстояние между внутренним диаметром и наружным диаметром: 1,6 м. Площадь S = 15,3 м2 Печь производительностью 600 т /сутки, тип «О»: диаметр Φ = 4,3 м, площадь S = 13,8 м2.

Печь Maerz (тип «О») имеет сложную конструкцию соединительного газо-воздушного канала, причем сам канал относительно узкий, что приводит к его засорам за счет зольных отложений. Необходима либо периодическая очистка канала, либо установка дополнительных воздуходувок. Однако относительно холодные массы воздуха для очистки канала серьезно воздействуют на срок службы огнеупоров. В 2-х шахтной печи типа «С» конструкция соединительного канала позволяет оптимально увеличить сечение и установить механизм чистки канала. В следствие этого не нужно останавливать производство для проведения очистки соединительного канала. Также можно легко удалить пыль в канале, выполнить процесс ремонтной кладки простым способом и провести любое другое обслуживание удобным способом.

Для разгрузки готовой продукции из печи Maerz (тип «О») используется традиционный механизм с откидным клапаном. Качество разгрузки связано с состоянием загруженного в печь материала. Конструкция разгрузки относительно отсталая, и производство не может быть эффективно обработано для таких проблем, как образование настылей и заторов. В 2-х шахтной печи типа «С» используется 6 разгрузочных модулей с выдвижными бункерами. Для управления разгрузочными модулями применяются гидравлические исполнительные механизмы с предохранительными устройствами. Разгрузочная операция производится в стабильном режиме, оператор может регулировать темп и объемы выгрузки. С помощью программно-аппаратного комплекса оператор может регулировать процесс выгрузки, синхронизируя его с циклом работы печи. Обрабатываемый в печи материал равномерно опускается внутри печи, и точность операции разгрузки может комбинироваться в соответствие с фактическим процессом прокаливания в различных продольных сечениях в печи. Оператор может контролировать количественное значение разгружаемого материала, что позволяет определять качество движения материала внутри печи в различных продольных сечениях и определять зависание материала и настылей. Это обеспечивает своевременное решение проблем, связанных с зависанием материала внутри печи, значительно повышая эффективность производственных операций и снижая затраты на техническое обслуживание.

2-х шахтная печь типа «С» может использовать вторичные источники энергии (коксовый газ, доменный газ, конвертерный газ и другие побочные продукты) металлургического завода. При строительстве печи обжига извести типа «С» в составе химического комплекса по производству карбида кальция можно использовать хвостовой газ в качестве топлива. В этом случае энергия этих газов полностью используется (вместо сжигания в факелах, вызывая загрязнение окружающей среды). По нашей оценке это сэкономит большие инвестиции, необходимые для осуществления проектов по выработке электроэнергии, работающих на указанных газах. Что еще более важно, впервые в мире реализован проект 2-х шахтной печи типа «С», в которой в качестве топлива применяется чисто доменный газ со сверхнизкой теплотворной способностью. Это позволяет расширить использование доменного газа в сталелитейных компаниях, оптимизируя структуру топлива сталелитейных компаний и экономя много высококалорийного топлива, тем самым значительно сокращая производственные затраты сталелитейных компаний.

Сравнительные характеристики 2-х шахтных параллельно-поточных регенеративных печей типов «D», «О», «С».

Рис. 4 На Рис. 4 показано распределение газо-воздушного потока в соединительных каналах для секций печей одинаковой производительности соответственно для «D» типа, «O» типа и «C» типа. Распределение воздушных потоков в печи по круглым и полукруглым секциям относительно равномерное, что соответственно обеспечивает равномерное распределение воздушного потока и обеспечивает равномерное прокаливание. Таким образом обеспечивается лучшее качество продукта. В печах типа «O» и типа «C» газовые потоки могут непосредственно поступать из одной печи в другую, это означает, что блокировка соединительного канала замедляется или даже устраняется. С технической точки зрения, по сравнению с другими типами печей (тип «О» и тип «D»), в конструкции печи типа «С» пространство между внутренней кольцевой стенкой печи и внешней кольцевой стенкой меньше. Это означает, что в печном пространстве печи «С» требуется менее интенсивный газо-воздушный поток в печи. Он меньше, поэтому легче обеспечить однородность качества кальцинированной извести. 2-х шахтная параллельно-поточная регенеративная печь типа «С» имеет преимущество в размерах, чем другие типы печей. Для печи тип «О», чем больше площадь поперечного сечения, тем больше радиус, который увеличивает смещение потока газа в печи и неравномерное распределение тепла. В печи типа «С» гарантируется постоянное расстояние между внутренней и внешней кольцевыми стенками. Для увеличения производительности печи типа «О» следует увеличить площадь поперечного сечения печи посредством увеличения радиуса внутреннего кольца и радиуса внешнего кольца, а в печи типа «С» полезный объем может быть увеличен при сохранении постоянного расстояния между внутренней и внешней кольцевыми стенками. Изменение радиуса внутренней и радиуса наружной стенок используется для увеличения площади поперечного сечения печи. Таким образом можно увеличить производительность печи, гарантируя, что газо-воздушный поток в печи не увеличивается. 2-х шахтная печь тип «С» может обеспечить производительность более 600 тонн в сутки при сравнительно приемлемых для реализации размерах. Сравнительные характеристики 2-х шахтной печи Maerz и 2-х шахтной печи тип С.

Референс-лист.

|